تغییر رنگ پروفیل یو.پی.وی.سی در اثر تابش نور خورشید

- یکشنبه 25 فروردین 1398 ساعت 12:35

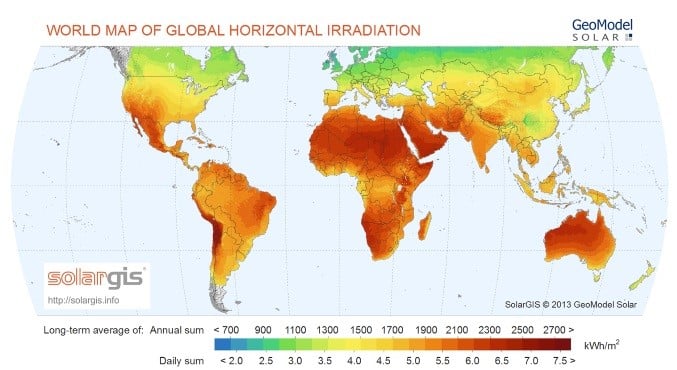

برای جلوگیری از این تغییر رنگ و تخریب پروفیل استفاده از رنگدانههای مناسب و مواد آنتیUV ها بسیار ضروری است. مهمترین پیگمنت برای این هدف، تیتانیوم دی اکساید است که میزان مصرف و نوع مصرفی آن در تغییر یا پایداری رنگ پروفیلهای یو.پی.وی.سی نقش اساسی دارد. اطلاعات و مطالعات نهادهای بینالمللی نشان میدهد که ایران ازنظر تابش مستقیم نور خورشید و اثرگذاری آن بر کیفیت محصولات شیمیایی جزء کشورهای خطرناک و دارای شرایط سخت محسوب میشود و احتمال تغییر رنگ پروفیلهای یو.پی.وی.سی در ایران بیش از دیگر کشورها ارزیابی شده است.

برخلاف تصور عموم که میزان تغییر رنگ در پروفیلهای یو.پی.وی.سی را وابسته به دمای محیطی مناطق مختلف میدانند دمای هوا در حدود شرایط آب و هوایی قابل سکونت، تاثیری روی تغییر رنگ پروفیل ندارد بلکه میزان و نحوه تابش نور خورشید تاثیرگذار است. بر این اساس شهرهایی مانند شیراز جزء مناطق خطرناک ازلحاظ تغییر رنگ پروفیل یو.پی.وی.سی قرار میگیرند. حتی شهرهای مانند تبریز و ارومیه که در مناطق سردسیر میباشند به علت ارتفاع بالا از سطح دریا شرایط سختی برای استفاده از پروفیل یو.پی.وی.سی دارند. با توجه به شرایط اقلیمی در نظر گرفتهشده برای ایران در استاندارد ملی، مناطق با شرایط اقلیمی سخت (severe) تولید پروفیل یو.پی.وی.سی نیازمند ایجاد شرایط تولید با مواد اولیه و فرمولاسیون مطابق با این شرایط محیطی است. پروفیلهای تولیدی در کشورهای اروپایی با توجه به محیط و شرایط تابشی نور خورشید در رده مناطق با اقلیم معتدل (moderate) قرار میگیرند؛ که برای استفاده در ایران مناسب نیست. با این توضیح که بازه تغییر رنگ پروفیل بین 6 ماه تا 3 سال خواهد بود. البته تغییر رنگ جزئی حدود 10 درصد پروفیلهای یو.پی.وی.سی طبیعی است.

پایدارکنندههای UV جذب پرتوهای UV باعث تخریب پلیمرها میشود میزان انرژی این فوتونها (400-290 نانومتر) در حدی است که بتوانند پیوندها را در پلیمر بشکند. برای جلوگیری از این تخریب از پایدارکنندههای مناسب استفاده میشود. پایدارکنندهها از طریق چند مکانسیم مختلف میتوانند این کار را انجام دهند. در مکانیسم اول پایدارکننده پرتو را جذب کرده و با انرژی کمتر پس میدهد. در روش دیگر فرونشاندن ماکروملکول برانگیختهشده به سطح انرژی بالاتر است و انرژی بهصورت گرما تلف میشود. پلیمرهای حفاظت نشده ممکن است در معرض پرتو، تغییر رنگ داده (زردرنگ یا کدر شده) و نیز جلای خود را از دست بدهند و یا حتی بعضی از خواص فیزیکی خود را مانند مقاومت ضربهای و استحکام کششی از دست بدهند. دیاکسید تیتانیم: دیاکسید تیتانیم بهصورت طبیعی در سه فرم بلوری روتایل، آناتاز و برکیت وجود دارد که بهصورت تجاری به دو روش کلراید و سولفات تولید میشوند. هیچ رنگدانهای به سفیدکنندگی، پراکندگی نوری و پنهانگری تیتان نیست. تیتانیوم بهعنوان جاذب نور فرابنفش از تخریب ماده توسط تابش اشعه UV محافظت مینماید؛ اما به دلیل فعالیت فوتو شیمیایی، توانایی آن برای جذب تابش و فعال گشتن شیمیایی، تیتان میتواند تحت شرایط معین ماده پلاستیکی را تجزیه نماید؛ بنابراین از پوششهای سطحی برای جلوگیری از عمل کاتالیزوری تیتان استفاده میشود. فعالیت فوتوشیمیایی (کاتالیزوری) رنگدانه آناتاز به میزان قابلتوجهی بیشتر از روتایل است. متأسفانه برخی تولیدکنندگان با استفاده از دیاکسید تیتانیوم در فرم آناتاز که هزینه کمتری دارد درصدد کاهش هزینه تولید میباشند که باعث افت کیفیت و کاهش مقاومت محصول در برابر تغییر رنگ میشود. درنتیجه تیتان روتایل به علت فعالیت فوتوشیمیایی کمتر، همچنین ضریب شکست بالاتر انتخاب بهتری برای محصولات پلاستیکی مورد مصرف در محیط بیرون است.