بخش دوم از ضابطه 714 (دستور العمل اجرایی نما) نماهای کامپوزیت

مهندس شهرام علیزاده – مدیرعامل شرکت آلوکد

- شنبه 26 فروردین 1396 ساعت 18:48

در مطالب آینده به قسمت های دیگر نما نیز می پردازیم و در انتها سعی خواهیم کرد نتایج مثبت و منفی هر کدام از فصل ها را بررسی کنیم.

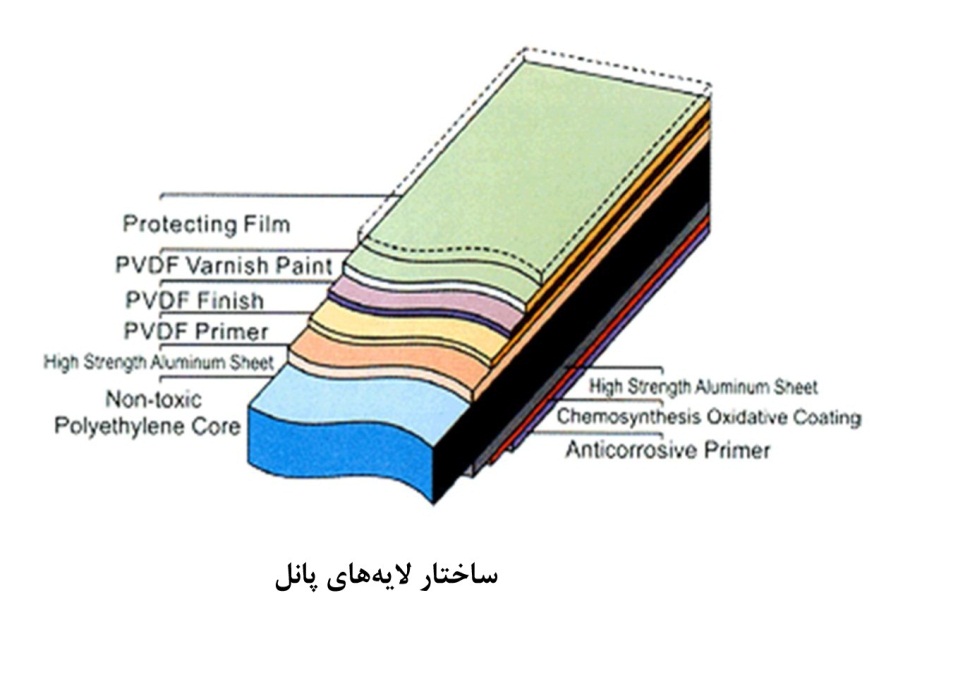

پانل کامپوزیت شامل ترکیبی از لایه های فلز به هم چسپیده است که به ایجاد سازه و ساختاری صلب منجر می گردد. شکل اصلی و اساسی پانل کامپوزیت شامل دو ورق نازک است که به یک مغزه سبک متصل شده و توسط آن از یکدیگر جدا شده اند. فاصله دو ورق تعیین کننده صلبیت کامپوزیت نهایی است و هر چه فاصله بیشتر باشد، توانایی و کارایی پوششی محصول نهایی بالاتر خواهد بود.

پانل های کامپوزیت با توجه به ضخامت و نوع آلیاژ آلومینیوم، لایه ها، نوع رنگ به کار رفته در پوسته بیرونی و نوع و ضخامت مواد به کار رفته در لایه میانی و پوشش سطح آلومینیوم، انواع مختلفی داشته و هر کدام کیفیت و کاربرد معینی دارند.

پانل کامپوزیتی آلومینیومی متشکل از سه قسمت عمده است: دولایه آلومینیوم به ضخامت 3/0 تا 5/0 میلیمتر ، یک هسته از جنس پلیمر ترموپلاستیک (معمولا پلی اتیلن) یا یک ماده معدنی پر کننده به ضخامت 3 تا 5 میلیمتر که در بین این دو لایه قرار میگیرد و لایه خارجی که دارای یک پوشش آستر از رزین اپوکسی و یک لایه پلی وینیلیدن فلوراید(PVDF) یا پلی استر (PE )جهت تثبیت رنگ می باشد. روی سطح پانل کامپوزیت آلومینیوم با یک لایه فیلم پلیمری محافظت می شود.

برای مشاهده فایل پی دی اف کلیک کنید.

انواع پانل کامپوزیت

1. تقسیم بندی از لحاظ نوع لایه میانی

لایه میانی پانل کامپوزیتی آلومینیومی می تواند از مواد مختلفی تشکیل شود.

1) پلی اتیلن

2) لایه میانی ضد حریق B1

3) لایه میانی ضد حریق A2 که معمولا از هیدروکسید آلومینیوم یا دیگر مواد معدنی ساخته می شود.

پلی اتیلن استفاده شده در لایه میانی این پانل ها لازم است غیرقابل اشتعال باشد، اما بر حسب حساسیت و وجود مواد اشتعال زا در نزدیکی این پانل ها، از لایه میانی با خاصیت حریق B1 و A2 نیز می توان استفاده کرد.

2. تقسیم بندی از لحاظ نوع پوشش

بر اساس نوع روکش سطح پانل ها به سه دسته تقسیم می شوند.

الف) پوشش پلی استر (PE)

این پوشش تا حدی در مقابل اشعه ماوراء بنفش مقاوم می باشد. برحسب میزان درخشش آن، پوشش به دو گروه مات و براق طبقه بندی می شود. ساختار فشرده مولکول ها رنگ سطح را صاف و درخشنده می سازد. توصیه می شود کاربرد این پوشش بر روی بخش آلومینیومی داخلی پانل یا برای دکوراسیون داخلی باشد.

ب) پوشش پلی وینیلیدن فلوراید (PVDF)

پوششPVDF به دو گروه پوشش معمولی PVDF و پوشش نانویی PVDF تقسیم بندی می گردد.

- پوشش معمولی PVDF، قابلیت ضد اسیدی، ضد قلیایی و با دوام در محیط و شرایط آب و هوایی خشن داشته و برای روکش دیوارهای خارجی کابرد دارد. رنگ رویه این پانل ها بخش عمده نور خورشید را بازتاب داده و در نتیجه انرژی تابشی ورودی به ساختمان را کاهش می دهد.

- پوشش نانویی PVDF، به عنوان پوششی روشن محسوب می گردد . شامل موادی با ابعاد نانومتر بوده که پانل را از آلودگی محافظت می کند، همچنین خاصیت "خودتمیزی" داشته و در نتیجه به راحتی از آب و باران و گردو غبار و آلودگی پاک می گردد.

ج) پوشش فلوئورواتیلن وینیل اتر (FEVE)

پوشش رویه پلیمر ـ فلوئور مقاومت مناسبی در برابر شرایط آب و هوایی دارد. در مقایسه با PVDF، رنگ های زنده تر و تازه تری ضمن حفظ درخشندگی بالا ارائه می کند.

د) پانل مقاوم در برابر آتش

هسته مرکزی این پانل ها از ترکیب پلی الفینی غیر هالوژنی و پرکننده های معدنیِ کندکننده سرعت سرایت شعله به سایر نقاط و مواد ضدحریق در اندازه های نانومتری در مرکز کامپوزیت می باشد. در واقع هسته ترموپلاستیکی شامل عنصر ضدآتش و تاخیراندازی شعله هستند که سبب می گردد این ترکیب آتش گرفته و هنگام آتش سوزی از خود گاز مضری متصاعد نکند. این مواد دارای خاصیت پایداری در برابر شرایط آب و هوایی هستند.

3. تقسیم بندی از لحاظ نوع مغزه عایق

انواع متنوعی از مواد و فوم های ورق های دارای ضخامت های مختلف را می توان به عنوان مغزه پانل های کامپوزیتی مورد استفاده قرارداد:

- پشم معدنی

- مغزه های کاغذی لانه زنبوری

- ورق های صلب پلی استایرنی لبه دار

- ورق های صلب پلی استایرنی IB

- فوم های پلی یورتانی (پلی ایزو سیانورات یک شکل اصلاح شده از پلی یورتان است که مقاومت بالاتر و آتش گرفتگی کمتری دارد)

ورق های پلی استایرنی که توسط حرارت دادن گرانول های پلی استایرنی و ذوب کردن آن ها باهم و به همراه مخلوطی از بخار و پرس تولید می شوند که باعث اعمال هزینه کمتری در مواد اولیه در قیاس با فوم های پلی یورتانی می گردد. با این حال، پلی یورتان عایق بهتری در مقایسه با پلی استایرن است. (پلی یورتان با ضخامت 25 میلی متر خواص عایقی یکسانی با پلی استایرن های با ضخامت 40 میلی متر دارد و ساخت آنها نیز ساده تر است.)

استفاده از هرگونه مغزه با نوع و ضخامت خاص وابسته به سختی مورد نیاز کل پانل و خواص و کارایی حرارتی و صوتی مورد نیاز می باشد. در حالت کلی در موارد فومی، هر چه چگالی بالاتر باشد، پانل مستحکم تر و سخت تر است و هرچه چگالی و تراکم کمتر باشد، خواص عایقی آن بهتر است.

فوم های پلی یورتانی و پلی ایزو سیانورات را می توان در حین تولید به روش های فوم دهی پیوسته، ریزش عمودی و ریزش افقی اجرا کرد.

چسپ ها

به منظور جلوگیری از لایه لایه شدن محافظ ها و حمل کننده ها و یاتاقان ها، بر اساس فشار و تنش های متحمل شده احتمالی که ممکن است میان لایه ها ایجاد گردد و میزان نیاز به مقاومت حرارتی لازم است از اتصال دهنده و چسپ مناسب استفاده شود. برخی از این چسپ ها تنش برشی تا 28 مگاپاسکال را تحمل می کنند. هزینه های نسبی استفاده از چسپ های مختلف در قیاس با هزینه پانل ها قابل توجه نیست.

سه نوع چسپ به طور عمده در تولید پنل های ساندویچی لایه لایه استفاده می شود:

- چسپ های اتصالات نئوپرنی

- پلی یورتان های یک و دو جزئی

- اپوکسی های یک و دو جزئی

رواداری ها و مشخصات

ضخامت 4 میلی متر پانل های کامپوزیتی از متداول ترین ضخامت ها در ایران می باشد. در پانل های با کاربرد خارجی با حداقل ضخامت 4 میلی متر، ضخامت ورق آلومینیوم روی پانل های با کاربرد خارجی باید حداقل 4/0 میلی متر و ضخامت آلومینیوم زیرین باید حداقل 3/0 میلی متر باشد.

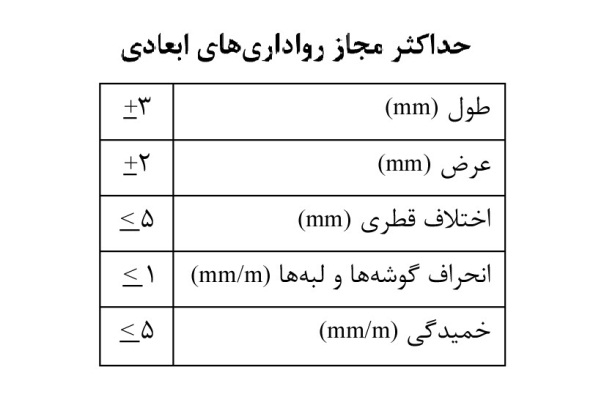

رواداری های ابعادی

اندازه گیری های ابعادی باید بر اساس استاندارد ASTM D638-02 انجام گیرد و مقادیر حداکثر مجاز رواداری های ابعادی به شرح جدول زیر می باشد:

کیفیت ظاهری سطح

سطوح خارجی پانل باید کاملا تمیز و عاری از هرگونه آلودگی باشند. روکش سطح نباید زدگی، نقص و خط و خش داشته باشد. هیچگونه برآمدگی و برجستگی و زدگی در سطوح پانل وجود نداشته باشد.

سطح قابل پذیرش باید فاقد نقص ظاهری مطابق جدول زیر باشد.

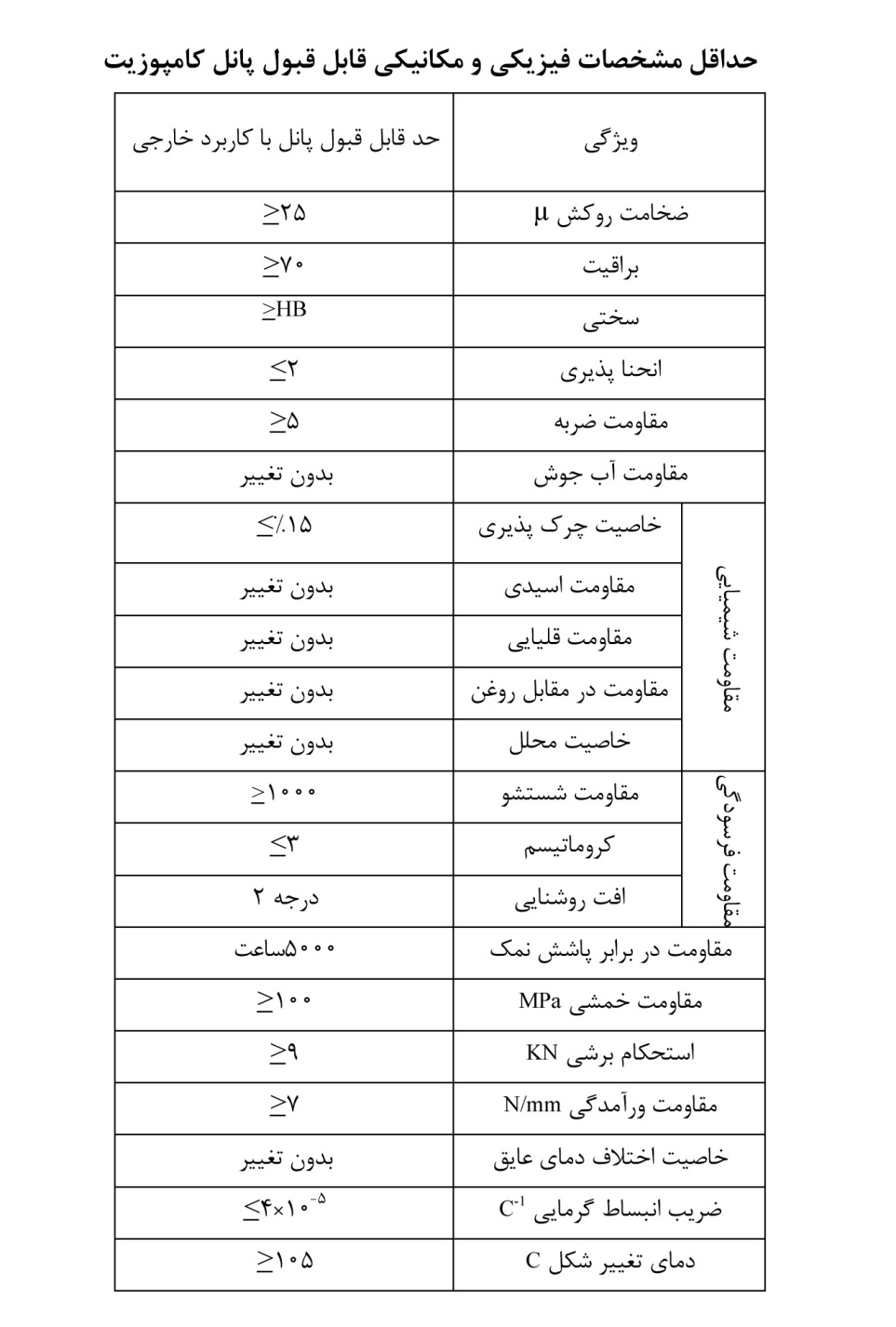

خواص فیزیکی و مکانیکی

حداقل مشخصات فیزیکی و مکانیکی قابل قبول پانل کامپوزیت در جدول زیر آورده شده است.

آزمایشات مقاومت چسپندگی، ضربه پذیری، مقاومت سایشی و مقاومت شیمیایی باید مطابق استاندارد AAMA2605 انجام شود. همچنین ضریب انبساط گرمایی باید مطابق استاندارد ASTM D976 اندازه گیری شود.

انواع سیستم های نصب پانل های کامپوزیت آلومینیوم

سیستم های مختلف نصب پانل کامپوزیت آلومینیوم به شرح زیر است:

- روش ثابت

- روش آویزان

- روش H ، L

- روش ثابت ـ ریلی

- روش هوک

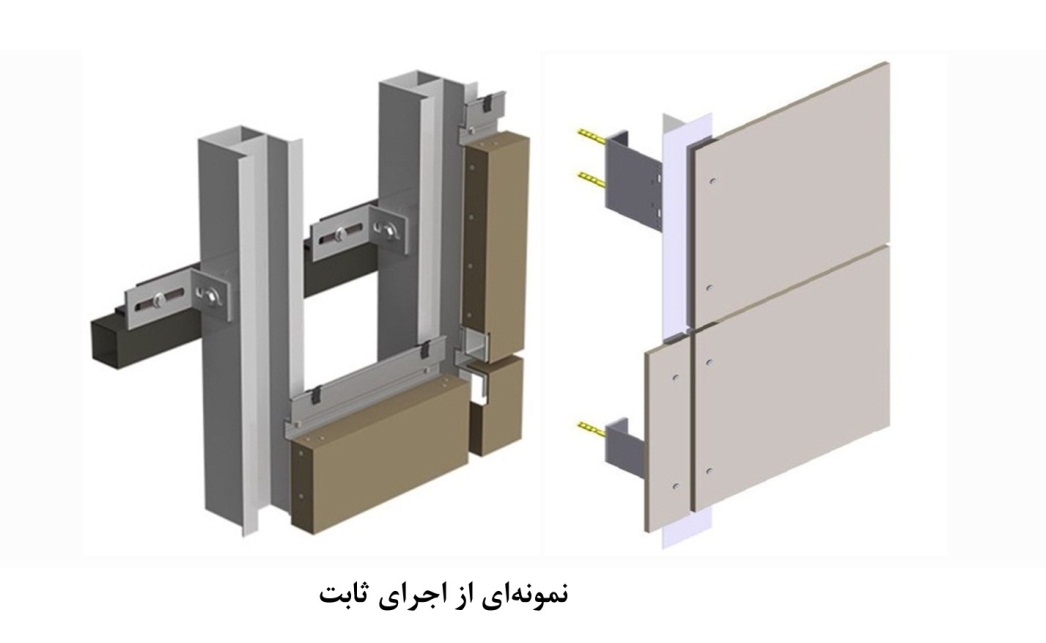

سیستم ثابت (Fixing)

در این روش، کامپوزیت پس از برش و ایجاد شیار در آن به صورت ثابت یا پرچ بر روی زیرسازی آلومینیومی یا فولادی متصل شده است. در فاصله پانل های نصب شده جهت آب بندی نما از تسمه ای از جنس پانل و چسپ های پلی اورتان استفاده می گردد. این روش نصب، ساده ترین روش نصب می باشد که مراحل نصب آن از سرعت بالایی برخوردار است.

سیستم ثابت با زیرسازی فولادی

در این سیستم جهت اجرای قاب اصلی زیرسازی از پروفیل های فولادی با مقطع متناسب با ابعاد و نیروهای باد وارده استفاده می شود. همچنین جهت سخت شبکه افقی و عمودی متصل به قاب اصلی که محل نصب پانل های کامپوزیت را مشخص می کنند از پروفیل های فولادی مشابه استفاده می گردد. در این نوع سیستم ثابت کلیه اتصالات فولادی به وسیله جوش انجام می پذیرد و تنها جهت نصب پانل های کامپوزیت بر روی پروفیل ها از نبشی های آلومینیومی استفاده می گردد. آب بندی در این سیستم توسط چسپ سیلیکون یا نوارهای لاستیکی صورت می پذیرد. در پروژه های بزرگ این سیستم توصیه نمی شود، چرا که امکان رگلاژ سیستم وجود ندارد. مزایای این روش صرفه جویی در هزینه، امکان آب بندی کامل، امکان تعویض هر پانل به صورت مجزا، استحکام مناسب در مقابل باد و تنش های احتمالی می باشد و معایب آن امکان خوردگی فولاد در مناطق اسیدی و با رطوبت بالا است.

سیستم ثابت با زیرسازی آلومینیوم

در این سیستم جهت جلوگیری از خورندگی بین فولاد ساختمان و آلومینیوم از لاستیک دی الکتریکال استفاده می گردد. این سیستم دارای قابلیت رگلاژ بیشتری نسبت به سیستم ثابت فولادی است و همچنین به علت استفاده از آلومینیوم، سازنده نگهدارنده آن سبک تر می باشد. آب بندی در این سیستم مانند سیستم ثابت فولادی توسط چسپ سیلیکون یا نوارهای لاستیکی صورت می پذیرد.

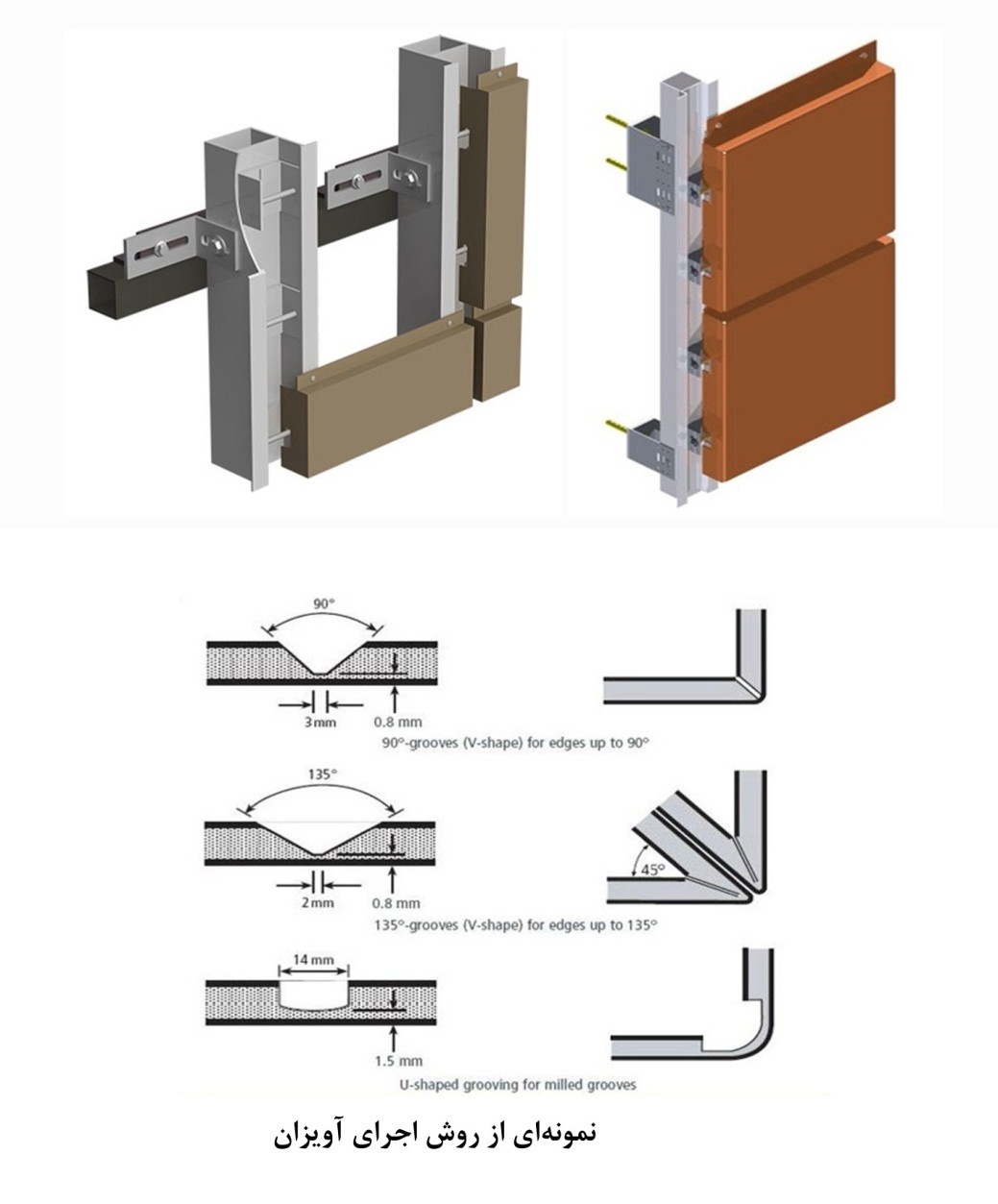

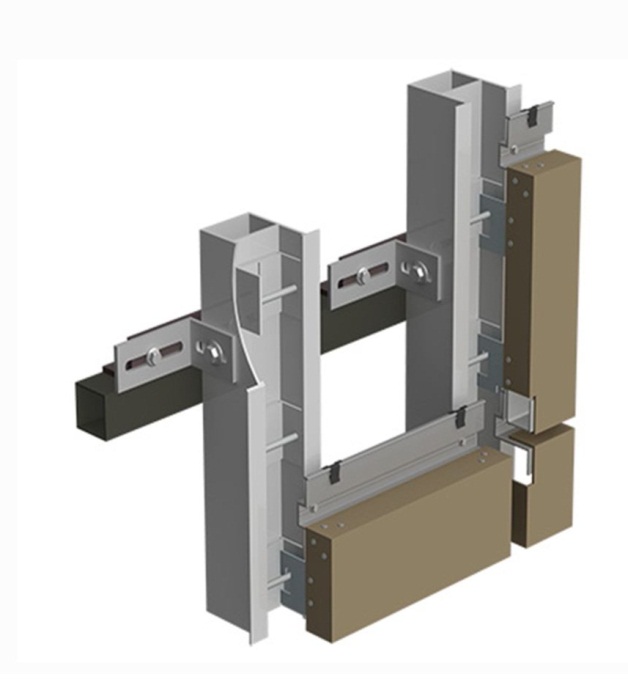

سیستم آویزان (Hanging)

در این روش، پانل ها با استفاده از شیارهای تعبیه شده، بر روی پروفیل های مخصوص آلومینیومی نصب می گردند. در این حالت به دلیل عدم استفاده از پیچ یا پرچ، سرعت کار بالا بوده، امکان جداسازی و تعویض هر یک از قطعات به طور جداگانه وجود داشته و همچنین به دلیل کاربرد پروفیل های ناودانی شکل آلومینیومی، نیازی به آب بندی نما وجود ندارد.

در این سیستم، پس از اجرای قاب فولادی جهت شکل گرفتن ساختار زیرسازی، نبشی های فولادی با سوراخ لوبیایی روی قاب مطابق با آکس بندی ارائه شده در نقشه های اجرایی، نصب می گردند. در مرحله بعد، ناوانی های ریلی آلومینیومی با مقطع مشخص در اکس نبشی های فولادی به وسیله براک های آلومینیومی با دو سوراخ لوبیایی به زیرسازی متصل می شوند. در این سیستم همانند سیستم ثابت آلومینیومی و نبشی فولادی استفاده می گردد. پانل های کامپوزیت به وسیله اتصالات آلومینیومی به شکل ناودانی که در داخل قطعات آلومینیومی می باشند، بر روی آن ها نصب می گردند. در این روش پانل های کامپوزیت بعد از برش و مونتاز شیارهای چکمه ای خورده و بر روی ریل های آلومینیومی قابل رگلاژ نصب شده و امکان برداشت هر پانل به صورت جداگانه می باشد.

مراحل اجرای زیرسازی در روش آویزان:

- انجام رول بولت و اتصال قوطی های فولادی عمودی و افقی

- جوش قوطی های فولادی

- نصب براکت فولادی

- نصب نبشی آلومینیومی

- نصب ناودانی ریلی

- نصب بولت

- شیار و برش پانل

- خم و مونتاژ پانل

در این روش لبه های برگشتی پانل های کامپوزیت آلومینیوم پانچ می شوند که جهت سهولت نصب باید پانچ پانل های کامپوزیت آلومینیوم با دقت بالا صورت گیرد.

در صورت صدمه احتمالی به پانل های کامپوزیت آلومینیوم تعویض پانل ها به سهولت امکان پذیراست. با توجه به اینکه تمام اجزای زیرسازی و روسازی از جنس آلومینیوم می باشند، انقباض و انبساط اجزاء در اثر تغییر دما مشابه هم بوده که این امر از تغییر شکل دادن و خردشدن جلوگیری می کند. در صورت نفوذ آب به زیرسازی نمای آلومینیوم کامپوزیت، به دلیل استفاده از آلومینیوم و بولت های استیل در زیرسازی، زنگ زدگی اتفاق نمی افتد. امکان تشکیل پیل الکتریکی وجود ندارد در نتیجه ذرات گرد و غبار بر سطح آلومینیوم کامپوزیت کمتر جذب می گردد. این روش مناسب جهت نصب پانل های آلومینیومی کامپوزیت عمودی بوده و در آن نیاز به استفاده از چسپ های سیلیکون و یا لاستیک آب بندی نمی باشد، که با توجه به کوتاه بودن عمر چسپ های سیلیکون و لاستیک آب بندی استفاده نکردن از موارد فوق از نقاط قوت این سیستم به شمار می آید. به دلیل امکان وجود جریان هوا در پشت پانل های کامپوزیت آلومینیوم، تعریق در پشت پانل ها اتفاق نمی افتد و قطعات متناسب با وزن خود روی بولت ها قرار می گیرند.

این روش هزینه بالاتری نسبت به سایر روش ها داشته، امکان آب بندی کامل در آن وجود ندارد، باید از محصولات مقاوم تر و با آلیاژ مناسب استفاده شود و امکان تعویض یک پانل به تنهایی وجود ندارد (جهت تعویض یک پانل، لازم است سایر پانل ها از ریل مشخص، خارج گردند)، در پانل ها در باد شدید لرزش ایجاد می شود و امکان جدا شدن آن ها در بادهای خیلی شدید وجود دارد.

سیستم هوک (H ،L)

این روش مشابه روش آویزان است با این تفاوت که پانل ها بلافاصله بعد از برش در پروفیل های مخصوص Hشکل و L شکل قرار می گیرند. از مزایای این روش به سرعت اجرای بالا و تمیزی اجرا و هزینه کمتر می توان اشاره کرد. معایب این روش، عدم آب بندی 100% و همچنین عدم امکان تعویض پانل، در صورت نیاز می باشد و در صورتی که پانل ها به ابعاد بزرگ اجرا شود، تغییر شکل و سرو صدای پانل در هنگام باد و بارندگی مشکل ساز خواهد بود.

در این روش، زیرسازی با استفاده از پروفیل های فولادی بر روی نما نصب شده، سپس با استفاده از پروفیل های آلومینیومی با سطح مقطع H، پانل های کامپوزیت آلومینیومی بدون نیاز به لبه های برگشتی، متصل می شوند.

در سیستم هوک پس از اجرای کمربندی ها و براکت های فلزی، ناودانی های ریلی به براکت های فلزی توسط پیچ های کاسه نمدی متصل می گردند. در این سیستم با توجه به لوبیایی بودن براکت های اتصال دهنده ناودانی های ریلی به زیرسازی آهنی امکان حرکت ناودانی های ریلی در صفحه عمود بر ناودانی ها وجود دارد.

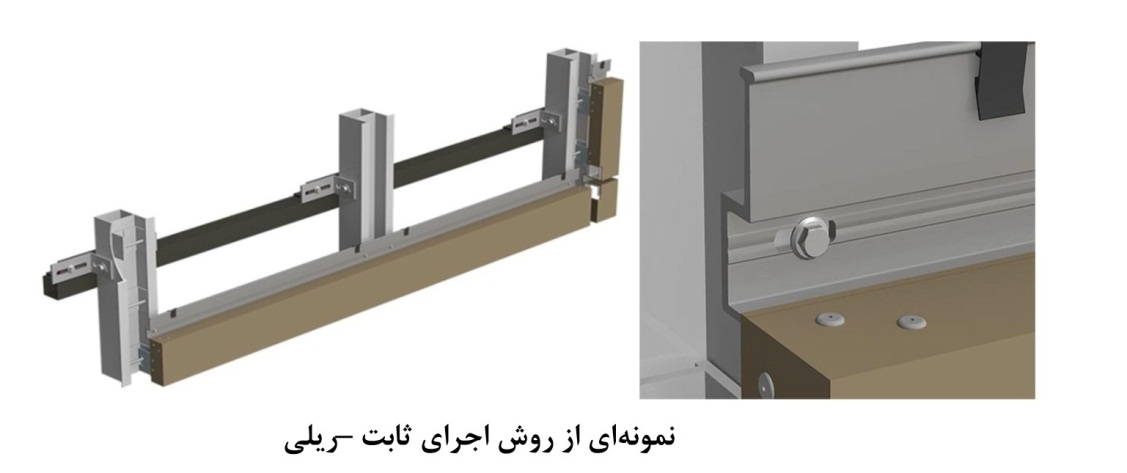

سیستم ثابت ـ ریلی

در این روش جهت جلوگیری از خوردگی بین فولاد و آلومینیوم از زیرسازی آلومینیومی استفاده می گردد. این سیستم دارای قابلیت رگلاژ کامل نسبت به روش ثابت فولادی است و به علت استفاده از آلومینیوم، دارای سازه سبک تری نسبت به روش ثابت فولادی می باشد. آب بندی در این سیستم با استفاده تسمه ای از جنس پانل در درزهای عمودی و دو لبه برگشته در درزهای افقی صورت می پذیرد.

هنگامی که در طراحی ساختمان، کاربرد پانل های عریض مد نظر باشد، استفاده از این سیستم مناسب است. این روش جهت ساختمان هایی که در آنها از پانل های با ابعاد بزرگ استفاده می شود و ساختمان هایی که در طراحی آن ها پانل های افقی دیده شده یا ساختمان های بلند یا فضاهایی با نیروی فشار باد بالا، مناسب است.

سایر روش ها

طراحی و اجرای نمای آلومینیوم کامپوزیت، هرگز به استفاده از روش های ذکر شده محدود نخواهد بود، بلکه امکان طراحی و اجرا به روش های دیگری بسته به نحوه طراحی، حجم پروژه، نحوه کاربری، امکانات منطقه ای و خواسته های کاربر میسر است. از جمله این روش ها می توان به موارد ذیل اشاره کرد:

- استفاده از مقاطع پروفیل های خاص مانند انواع H و انواع T

- استفاده از مقطع نبشی به جای قوطی در زیرسازی

- نصب مستقیم بر روی سازه موجود (در مقاوم سازی ساختمان)

- طراحی و تولید مقاطع خاص پروفیل با آلیاژ خاص و پوشش رنگ خاص

نشریه پنجره ایرانیان-سال دهم-شماره 112-بهمن95